ソニーならではの

技術力・開発力で

“ドローンの常識”を飛び越える

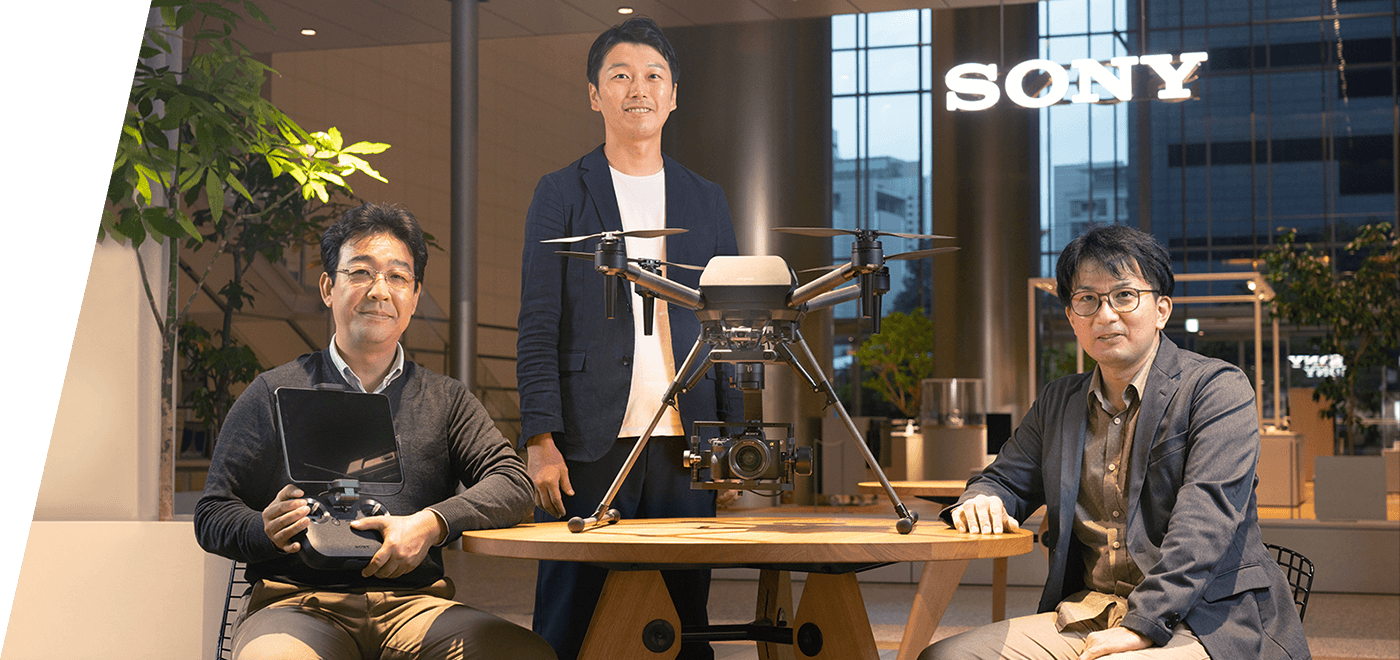

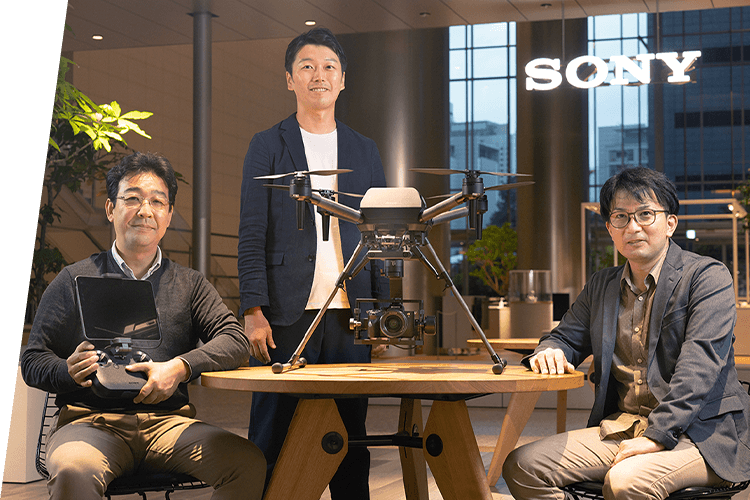

2021年6月に発表され、すでに多くの現場で活用が始まっているソニー初のプロフェッショナル向けドローン「Airpeak S1」。この業界では後発となるソニーが、どのような勝機を持ってこの市場に挑んだのか。ここではまず、そのほとんどをゼロから新規設計したという推進システムについて開発メンバーが語ります。

上木昨今のドローンの普及は、これまで見ることができなかった映像を届けることや、産業分野における業務効率化や省力化などに大きく寄与してきました。ソニーはこれまで培ってきたイメージングやセンシング、さらにAIロボティクスの技術を活用し、ドローンの更なる発展に貢献したいと考えています。また、ソニーはこれまで業務用のカメラをはじめとした、コンテンツ制作を支援する機材を多数商品化してきました。ドローン事業への参入はその一環でもあります。ドローンの登場によって、これまでの機材では不可能だった、自由かつダイナミックな映像を撮影できるようになりましたが、我々はそこにまだまだ改善の余地があると考えています。

また、ドローンは決して技術的にコモディティなものではありません。特に業務用のドローンは空力特性や安定性、さらには量産品として安定供給するための体制作りなど、高い技術力が求められます。こういった商品だからこそソニーとして挑戦すべき、またソニーが長年培ってきた技術力を活かせる分野と判断しました。

上木ドローンが活躍する空の領域を示す「Air」の世界で、我々の技術を用いて映像クリエイターの価値創出を余すところなく支援し、その「Peak」を一緒に目指すという志から、「Airpeak」という名称を生み出しました。

なお、「Air」はこの事業を推進する我々AIロボティクス(Robotics)ビジネスグループの頭文字でもあります。また「Peak」には、映像制作以外の各種産業においても付加価値を創出することで一層の効率化や省力化、安全性の向上に寄与していきたいという思いも込められています。

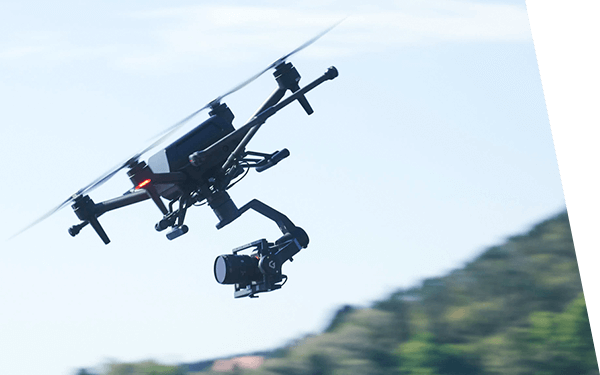

上木Airpeakの第一弾であるプロフェッショナル向けドローン「Airpeak S1」は、独自開発のモーターやプロペラ、制御システム、センシング技術などにより、フルサイズミラーレス一眼カメラα™ (Alpha™)を搭載可能でありながら、世界最小クラスの機体と高い敏捷性を誇り、ダイナミックかつ緻密な飛行が可能です。こうした特性を活かし、まずは映像制作の現場で使っていただくことを考えております。

また、機体を意のままにコントロールできる操作性の高さや、高度なセンシングによる障害物停止や自動飛行、クラウド技術を活用した機体・飛行情報管理による安全飛行支援などによって、高画質空撮映像制作もサポートします。

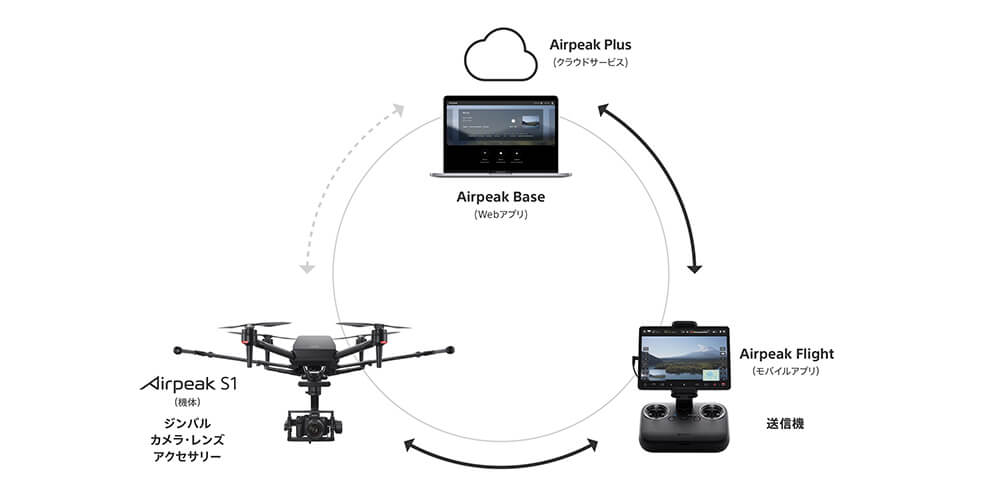

上木Airpeakはドローン本体のハードウェアだけで完結するものではありません。企画の初期からハードウェアだけでなく、アプリケーション、サービスも含めたトータルのソリューションとして提供することを考え、開発を進めてきました。具体的には、ドローン本体(機体)を中心とするジンバル、カメラ、レンズ、その他アクセサリーといったハードウェア群、コントロールのための送信機とモバイルアプリケーション「Airpeak Flight」、そしてこれらを統合し、機器の管理や自動飛行の計画などをおこなう「Airpeak Base」と名づけたWebアプリケーションの3つで構成されます。なお「Airpeak Base」は「Airpeak Plus」と名づけられたクラウドサービスと連携させることでより快適にご利用いただけます。将来的にはこの中でさまざまなサービスを拡張し、展開していくことも考えています。

宮田もちろん既存のデバイスを利用するという案もあり、実際に比較検証も行いましたが、既存品では我々の求める性能を出す事ができないという結論に達し、推進デバイスを新規に自社開発しました。ここでは順を追って、どのように推進デバイスを自社開発していったのかをお話しさせてください。

まず、機体を設計する上で重要な項目がプロペラサイズでした。というのも同じ推力を出すのに必要なエネルギーはプロペラの直径に反比例するからです。プロペラ自体の出来が同じなら大きさが倍のプロペラは半分のエネルギーで同じ推力を出せることになります。

宮田その通りです。しかしむやみにプロペラを大きくすると機体が大きくなりすぎてハンドリングが悪くなりますし、狭い場所での飛行や周囲への威圧感という意味でも不利になります。なにより「Airpeak S1」は1人でも運用でき、格納時は航空機の手荷物として搭乗できるサイズを目指しましたので、17インチで行きましょうという事になりました。

ただし、そうなると問題は想定されるペイロード(積載物)です。今回は我々がお届けできる最高の画質を実現するため、デジタル一眼カメラのαを載せられるようにしたかったのですが、これに映像を安定させるためのジンバルを合わせると最低でも2kgになってしまいます。その上で、さまざまな撮影表現をサポートするため、レンズシステムも広角から望遠まで幅広く対応しなければなりません。となると、最大積載可能質量は2.5kgが必要という結論に達しました。

宮田はい。この際、特に強く意識したのが広角レンズです。開発当時に最も広角な選択肢だった『SEL24F14GM』(F1.4 / 24mm / 445g)はもちろん、その後に発売された『SEL14F18GM』(F1.8 / 14mm / 460g)などもお使いいただけます。

宮田少なくとも開発当時は大人2人で持ち運ぶような大型ドローンでしか実現できていない数字でした。しかも我々が求める耐風性能やダイナミックな空撮を実現するには、それを強風下でも自在に振り回せる運動性能が必要でした。

宮田さまざまな手法を検討し、我々が選んだ方針が「低回転・大トルク」の推進システムです。これは、プロペラのピッチ*を上げる事で低回転で必要な推力を発生できるようにし、それに合わせてモーターもより大トルクの特性にするというものです。

こうすることでプロペラの推力を変化させるために必要な回転数差を小さくすることができる上、大トルクのモーターで素早く加減速できるので、推力変化の応答性が良くなるメリットがあります。

プロペラが1回転したときに理論的に前方に進む距離。文中では、プロペラの断面翼型の迎角としての意味でも使用。

また、低回転・大トルクの推進システムはダイナミックな空撮に欠かせないスムーズな旋回を可能にするメリットもあります。ドローンは通常プロペラを回転させるモーターのカウンタートルク*の差を使って旋回するのですが、重いペイロードを載せるとカウンタートルクが足りなくなり真っ先に旋回が苦しくなります。その点、低回転・大トルクの推進システムでは同じ推力を出すのにモーターがより大きなトルクを出していますから、カウンタートルクも大きく、旋回でも有利になるわけです。

プロペラを回転させる時の反作用で、機体を逆方向に回転させようとする力。ドローンでは隣り合うプロペラを逆方向に回転させることでカウンタートルクを打ち消しているが、このバランスを調整する事で機体を旋回させることができる。

宮田問題は我々が目指す低回転・大トルクを実現できるプロペラやモーターが世の中にないことでした。それは目標の実現のためには、市販品の組み合わせでは到達できない領域へ独自開発でチャレンジする必要があることを意味していました。

前段ではプロペラサイズを17インチとし、さらに大きなピッチを付けるというところまでお聞きしました。ただ、それを決めたら自動的にプロペラの形が決まるという単純なものではないんですよね?

岡田そうですね。より大きな推力を発生させるためには、ピッチを立てるほか、プロペラの羽根幅を広くするなど、さまざまなやり方があります。

ただ、こうした変更はエネルギー効率の悪化と背中合わせのため、最も効率の良い形状をシミュレーションで導き出していく必要がありました。プロペラの開発はソニーとしても初めての試みだったので、ところによってはパートナー企業にもご協力いただきながら、応答性および効率を上げていく検討を行っていきました。

また、追求しなければならないのは空力だけではありません。お客さまが安心してお使いいただけるよう、安全面、つまりプロペラの強度も考慮する必要があります。こうしてできあがったのがこちらのプロペラになります。

岡田それを説明するためにプロペラの基本的な形状について説明させてください。まず、基本的な構造としてプロペラは中央のモーターに接続するハブと呼ばれる部分から羽根が外側に向かって伸びていく形状になっています。羽根には先ほどお話ししたよう角度が付いているのですが、根本の方が大きく立っていて、先端に向かうほど寝ていきます。これは1回転した時に動く距離が短い根本と、大きな距離を移動する先端部分で生み出すピッチを一定にするためです。

岡田実は今回、プロペラを設計するに当たって、羽根の働きを分析したところ、推進力のほとんどは羽根の半分から先で発生していて、根本の近くはほとんど働いていないことが分かりました。つまり大きく角度を立たせている意味がほとんどなかったということです。

ちなみに、プロペラで最も大きな負荷がかかるのはこの根本の部分なのですが、ここでも推力を稼ごうとすると大きく角度をつけることになります。しかしながら根元付近からすぐ大きな角度のついた翼形状を形成しようとすると急激な形状変化とならざるを得ず、どうしても応力集中と呼ばれる現象によって破損が起こりやすくなる場合があります。つまり空力的にあまり仕事をしないところに大きな応力負荷がかかるような設計になってしまうのです。

岡田そこで「Airpeak S1」のプロペラでは根本部分については空力的な要素は諦めて、強度を高める方向に振りきりました。ですので、製品をご覧になったお客さまからは「すごく変わった形のプロペラだね」と言われたりしています(笑)。

岡田でも先端部分にはきちんと角度が付いていて、全体としてはかなり高ピッチなプロペラなんですよ。

岡田その通りです。なお強度に関しては、当初予定していたカーボンナイロンと呼ばれる樹脂素材では飛行時に負荷に耐えられず反ってしまうことがあったため、マグネシウム代替材と呼ばれる、マグネシウムと同等の強度を持った樹脂に変更しています。この素材をドローンのプロペラに使ったのはおそらく我々が初めてではないでしょうか。

宮田マグネシウム代替材を使ったことで、大きな推力を出したときや旋回時など、プロペラに大きな力がかかるシーンでも羽根が反りにくくなり、より高い運動性能を発揮できるようになりました。ちなみにこの素材は、メカの開発担当者が探してきてくれたもの。カーボンナイロンと比べて成型が難しい部分があったのですが、試してみたところ素晴らしい成果を得られたため、すでにプロジェクトも後半にさしかかっていたのですが材料を変更することにしました。

岡田そうですね。実は設計当初は要求された仕様を満たすのは難しいのではないかとも思っていました。ただ、それを達成できたらドローンとして競争力のあるものに仕上がるということも理解していたので、今回、それが実現できて胸をなで下ろしています。とてもやりがいのあるチャレンジでした。

宮田先ほどお話したように、「Airpeak S1」の推進システムは低回転・大トルクをコンセプトとしているのですが、市販品でそれを実現できる出力を持ったモーターを探したところ、どうしてもサイズがかなり大きくなってしまうことが判明しました。これならプロペラを大トルクで回せるけども重すぎる、と。

それで内製化をすることになったのですが、最初の試作結果は散々でした。お付き合いのあるモーターベンダーさんに、このくらいのサイズ、電流でこのくらいのトルクが出せるものを作ってほしいとお願いして実際に試作してもらったのですが、それで最大出力のテストを実施したところ数秒で配線が発熱に耐えられず焦げてしまって(苦笑)。

宮田これは自分たちで詳細まで設計する必要があると感じましたので、部内に磁場解析ソフトを導入して検証するところから始めました。その結果分かったのが、最初に試作したモーターは出力を上げていくとあるところからエネルギーがほとんど熱に変換されてしまっていたこと。それで数秒で配線の耐熱温度を越える熱が発生して丸焦げになってしまったのです。

宮田モーターの心臓部であるステーターと呼ばれる鉄芯の体積が、求めるトルクと比べて不足しており磁束飽和してしまっていたのが原因でした。これを解決するためには鉄心をもっと太くすればいいのですが、比重の大きな鉄を増やすということはモーターの重量が重くなるということですからできれば避けたいわけです。そこで、シミュレーションを繰り返し、ステーターの磁気が通っていない部分を徹底的にカットした上で、必要なところは0.1ミリ単位で調整して、これで行けるはずというものを作りあげてベンダーさんに試作してもらいました。

宮田はい。計算通り求める出力とトルクが出せました。ただ目標よりも少々重くなってしまいまして……。そこでこれを軽くしていくためにステーターの形状をさらに工夫していきました。具体的にはステーターの構造的に必要な中央部分までも大胆にカットし、そのことで生じたステーターの中央部分の空間とモーターの回転軸の隙間を構造的に支えるために、軽く熱伝導性にも優れた高熱伝導樹脂製のスペーサーを挿入するといった工夫を施しました。ちなみにこの高熱伝導樹脂で軽量化するアイディアは、先ほどお話ししたメカ担当が考えたものなんですよ。

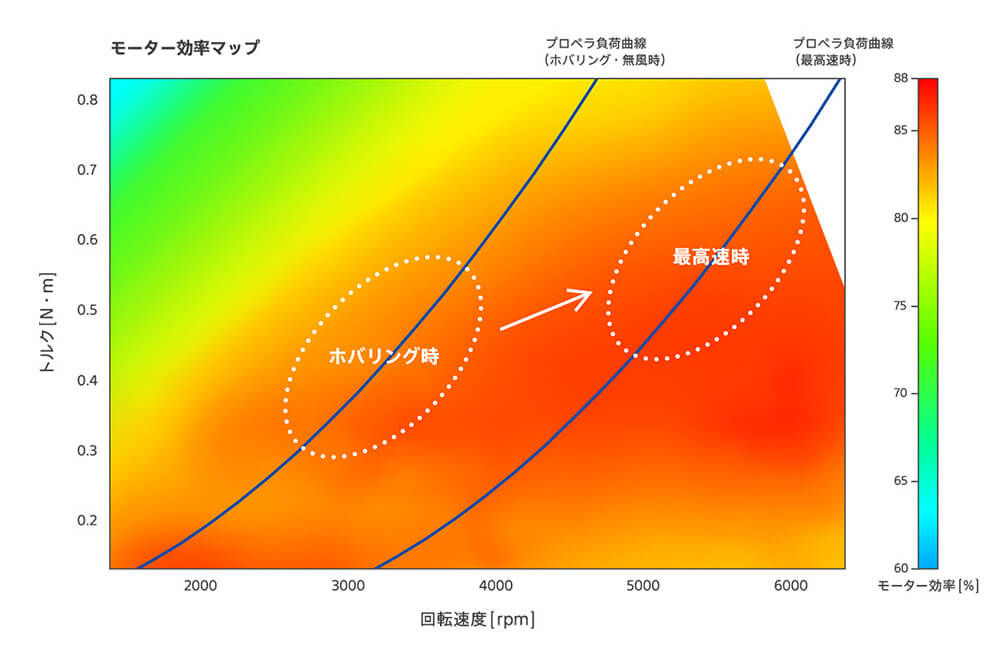

宮田いや、実はここから更にもう一工夫しました。モーターというのは出力できる回転数とトルクの中で効率の良い部分と悪い部分があります。つまり得意な領域と不得意な領域があるわけですね。そこでモーターの効率の良い領域とホバリングや最高速時のプロペラ負荷特性がなるべく一致するように調整しました。つまり開発したモーターとプロペラとの相性がベストになるようにしたわけですね。これはモーターの巻き線の調整で実施したのですが、実現するにはかなり巻き線の抵抗値を下げる必要がありました。そのため非常に太い巻き線を使う必要があったのですが、当初の巻線機では巻けない仕様になってしまったため、巻線機自体の開発まで踏み込んで実現しています。

宮田ただ、苦労した甲斐あって、我ながら良いモーターに仕上がったと思っています。市販のモーターですとこのトルクと出力を得ようとすると相当大きく重くなってしまいますので、「Airpeak S1」の運動性能の向上に大きく貢献していると自負しています。

宮田ここまででご紹介したプロペラとモーターが揃っても、それをきちんと駆動できないとパフォーマンスの向上に繋がりません。そこで「Airpeak S1」ではモーターの回転速度を電気的にコントロールするための制御装置「ESC(Electrical Speed Controller)」も独自で開発しました。

宮田ひとつには効率が極めて高いということが挙げられます。先進の高性能FET(Field Effect Transistor/電界効果トランジスタ)を、高速なPWM(Pulse Width Modulation/パルス幅変調)周波数で緻密に制御することによって、ESC単体では最大98%の高効率を実現しています。これによって約10gと軽量な基板ながら600W以上の電力をモーターに供給することが可能になりました。

そして、もうひとつの特長が、内部に回転数を精密に制御するサーボ(回転数サーボ)を搭載していることです。市販のESCでは回転数の制御を電源電圧の何%を使って駆動するかというかたちで指示するものが多いのですが、電源電圧は負荷や残量などで変動します。そのため、同じ指示値でも推力が同じにならないという問題があります。

その点「Airpeak S1」では、ここに回転数サーボを導入することで電源電圧によらない回転数制御を実現しています。プロペラの推力は同じ環境であれば回転数の二乗に比例しますから、回転数をきちんと制御できるということは、精密な推力制御を実現できるということになります。

宮田電流を検出してモーターの状態を正確に把握して駆動させるベクトル制御という技術を利用しています。ベクトル制御には効率や応答性に優れ、モーター駆動時の騒音も抑えられるというメリットがあります。

ちなみに、こうしたハイパワーを低ノイズに、緻密に制御する技術は、ソニーが長年オーディオの世界で培ってきたものが活かされています。実は私はオーディオ出身のエンジニアなのですが、そのノウハウを十全に活かせたからこそ、このハイパワーと高効率駆動を実現できたと思ってます。

宮田なお、電流を直接取り扱うベクトル制御には、その特性上、電流リミットなどの保護がしやすいメリットもあります。一般的なドローンに搭載されているモーターは高い出力を発揮するために端子間抵抗が極めて低く設計されているのですが、そうしたモーターにいきなり高い電圧をかけると過大な電流が流れて電気系に大きなダメージを与えてしまうことがありました。結果、これまでの製品ではESCを50〜100時間ごとに交換するような運用を余儀なくされていたのですが、ベクトル制御であれば、低回転から一気に最高回転まで加速させるような駆動を行っても、電気的な許容値を超えないような制御が可能ですから電気系に大きなダメージを与える事はありません。そのため、「Airpeak S1」ではESCの定期的な交換が不要になり、メンテナンスの手間とコストを大幅に削減できました。

宮田さらに、ESCに指示を出し、複数のモーター、プロペラを統合して姿勢や飛行の制御をおこなう「フライトコントローラー」も独自に開発しています。実はこの部分は当初私の担当ではなかったのですが、どうしてもやりたかったことがありましたので無理を言って担当に加わらせていただきました。

宮田まず、撮影中、突風に煽られても流されないような耐風制御を実現したいと考えていました。せっかく順調に撮影できていたのに、突然の風でドローンが流されてしまってやり直しになるのってイヤじゃないですか?

そこで、これを解決するために何をやっているかと言うと、操縦者が送信機を操作すると、機体の中でこういうふうに進むんだという軌道を作り、そこからなるべくズレないように細かく補正するということをやっています。ただ、このやり方は単純に実装してしまうとドローンの姿勢などを考慮にいれていないため、操縦者が期待しているのと異なる動きになってしまう問題がありました。ググっと機体を傾けて滑るように旋回していってほしいところで、意図した方向に機体が傾かずとても違和感のある不自然な動きになってしまうのです。

そこで約2年かけて、チームの皆で徹底的に自然で滑らかな動きになるようチューニングを行いました。どうしても納得いく動きにならなくて制御方式も3度ほど作り直したりもしましたね(笑)。その甲斐あって飛行中に突風にしっかり耐えながらも、思った通りの姿勢で飛ばせるような制御を実現できたと思います。これを実際にドローンオペレーターの方に試していただき「すごく操縦しやすい!」「腰の据わった飛行だね」と喜んでいただけたときは本当にうれしかったですね。

宮田必要なのは高精度な自己位置つまり機体の位置や速度、姿勢といった情報とそれを活かす制御プログラム、そして応答性の高い推進システムですね。私が担当したのは制御の方で、人間の感性通りの気持ちの良い動きをプログラムで再現するということを目指してアルゴリズムを開発しました。これがモーターの開発などと異なり、最終的には感性の問題なので終わりがないのが大変でした(苦笑)。1つ改善すると他の部分が気になって全部やり直したり、とにかくずっとアルゴリズムの改善を積み重ねるかたちで作り込んでいます。このあたりもオーディオエンジニアとして最高の音質を目指してチューニングをしてきた経験が活きた部分でもあると思っています。

上木私が個人的に感動したのは、特に難しい操作をせずにドローンを小さな円軌道で飛ばせるようになったこと。従来のドローンでそれをやろうとするとどうしても横滑りを抑えきれずに楕円軌道になってしまうのですが、宮田が作ったフライトコントローラーが適切に補正を入れてくれるので、本当にきれいな円が描けるんです。

宮田それがもう1つこだわったところですね。完全に人力でそれをやろうとすると、前進後退と旋回の速度調節、それと横滑りの調整を3つ同時にやらないと実現できないのですが、「Airpeak S1」では「オンコース」という機能をオンにすることで、遠心力による機体の横滑りを抑えて、誰でも簡単にきれいな円軌道で飛べるようにしています。これは円軌道に必要な中心方向の加速度をリアルタイムで計算し飛行軌道を修正するというもので、単純なバンクアシストとは違い綺麗な円旋回軌道になる特徴があります。しかも前述の耐風性能のおかげで風が吹いていても高い再現性で円旋回飛行が出来ますので、積極的にノーズインサークル等旋回を活用した空撮などに利用して頂けるとうれしいですね。

上木2021年6月の製品発表に先駆け、事前に協力を募ったプロフェッショナルサポーターの皆さまに「Airpeak S1」の飛行性能を試していただく機会があったのですが、ホバリングの安定性や、耐風性能、旋回性能の高さ、自分がこう飛ばしたいと思ったルート通りに飛ばせる優れた操縦性などが高く評価されました。特に、これまで操縦性重視で小さなドローンを使っていたクリエイターの方が、「Airpeak S1」をこれまで通りに安心して操縦できるとおっしゃってくださったのが印象に残っています。

また、加えてもう1つお伝えしておきたいのが、「Airpeak S1」では場面に応じてフライトモードを切り換えることができ、最大速度や最大傾斜、加減速速度、ブレーキ感度などを細かく設定できるようになっているということ。これまでは低速でゆっくり被写体を追うような撮影では送信機のスティックを小さく繊細に動かさねばならなかったのですが、あらかじめ設定で最大速度を下げておけば、そうしたストレスを感じることなく操作することが可能です。ユーザーの皆さまの使い方や好みに応じてカスタマイズして使っていただければなと思っています。

宮田スペックとしては最高速度90km/h*、耐風性能20m/s*、最大傾斜角度55度*、最大飛行可能時間22分*という数値をマークしています。なお、耐風性能に関しては実際に風速20m/hの環境を宇宙航空研究開発機構(JAXA)の風洞施設で再現し、強風下でも安定して飛行することを確認しています。さらにJAXAでの別の試験では無風のトンネルやビルの影からいきなり強風下に飛び込んだ時などを想定した突風に対する耐性のテストも行っています。これまでの耐風試験とは異なり移動中にいきなり風にあおられるという過酷な試験ですがフルペイロードの状態で15m/sという強風を吹かせた風洞に横から突っ込むという試験でも安定した飛行を実現する事を確認しました。ソニーとしてはこの飛行時の突風耐性能力をスペックとして訴求していく予定です。また突風の中で旋回や8の字飛行にもトライしましたので是非試験時の動画をご覧になっていただければと思います。試験時の機体は私が操縦したのですが、通常のドローンでは脂汗の吹き出すように思える危険なトライでも、「Airpeak S1」の強力な推進システムと工夫を凝らした制御による高い耐風性能と操縦性により、安心して試験を行えました。JAXA の皆さまには、このようなチャレンジングな試験を行う機会を与えて頂き、また試験方法や安全性の確保など有益なアドバイスを頂けましたことを大変感謝しております。

ペイロードなし

上木冒頭で「Airpeak S1」はクリエイター向けの製品と申し上げましたが、今後、ドローンは社会インフラとしても活用範囲が広がっていくと認識しています。特に日本においてはこの点での存在意義が大きいと思っておりますので、農業あるいは物流、点検、測量、災害のようなクリティカルなミッションへの対応も想定しながら今後の開発を行っていきたいと考えております。

そのためにも今後、映像クリエイターの皆さまだけでなく、システムインテグレーターや各産業の事業者さまとも連携を強めていく必要があると認識しています。そのことがドローンの市場の継続的な進化あるいは活性化につながっていくと確信しておりますので、ぜひいろいろなご意見を頂戴できれば幸いです。